Почему модуль соединения называют "силовым сердцем" робота

Роботизированные суставы являются одними из самых базовых компонентов, составляющих механическую структуру робота. Все действия робота выполняются с помощью соединительных рычагов и суставов, из которых состоит вся система. Производительность роботизированных суставов напрямую влияет на общую производительность робота, такую как жесткость сустава, гистерезис, точность позиционирования, скорость и уровень шума во время работы, а также другие показатели производительности.

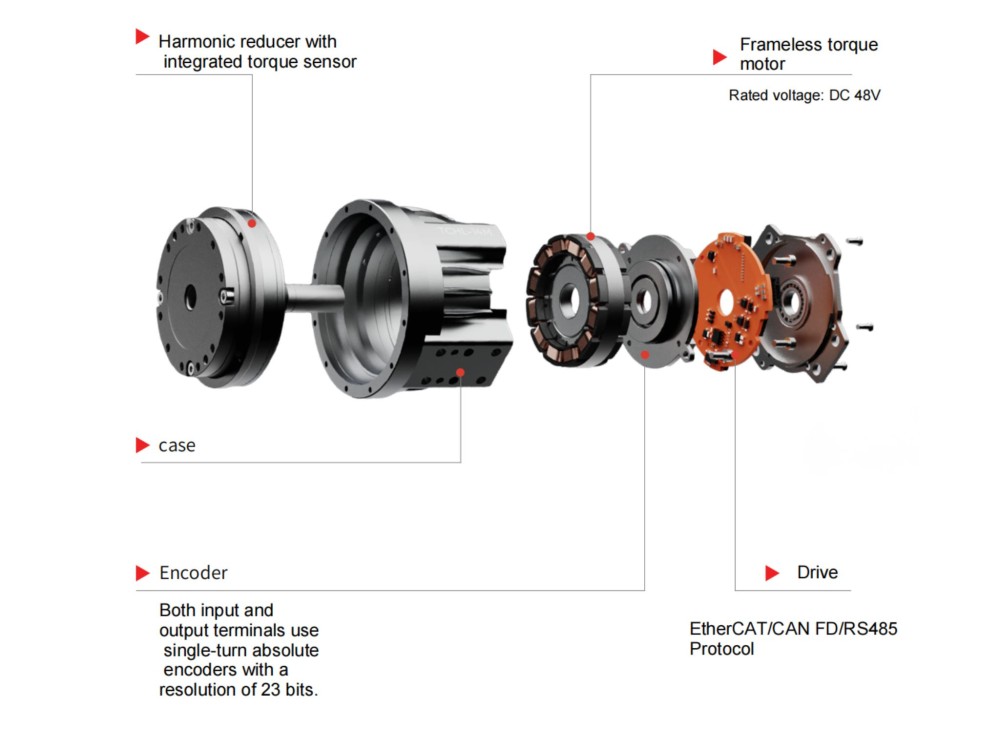

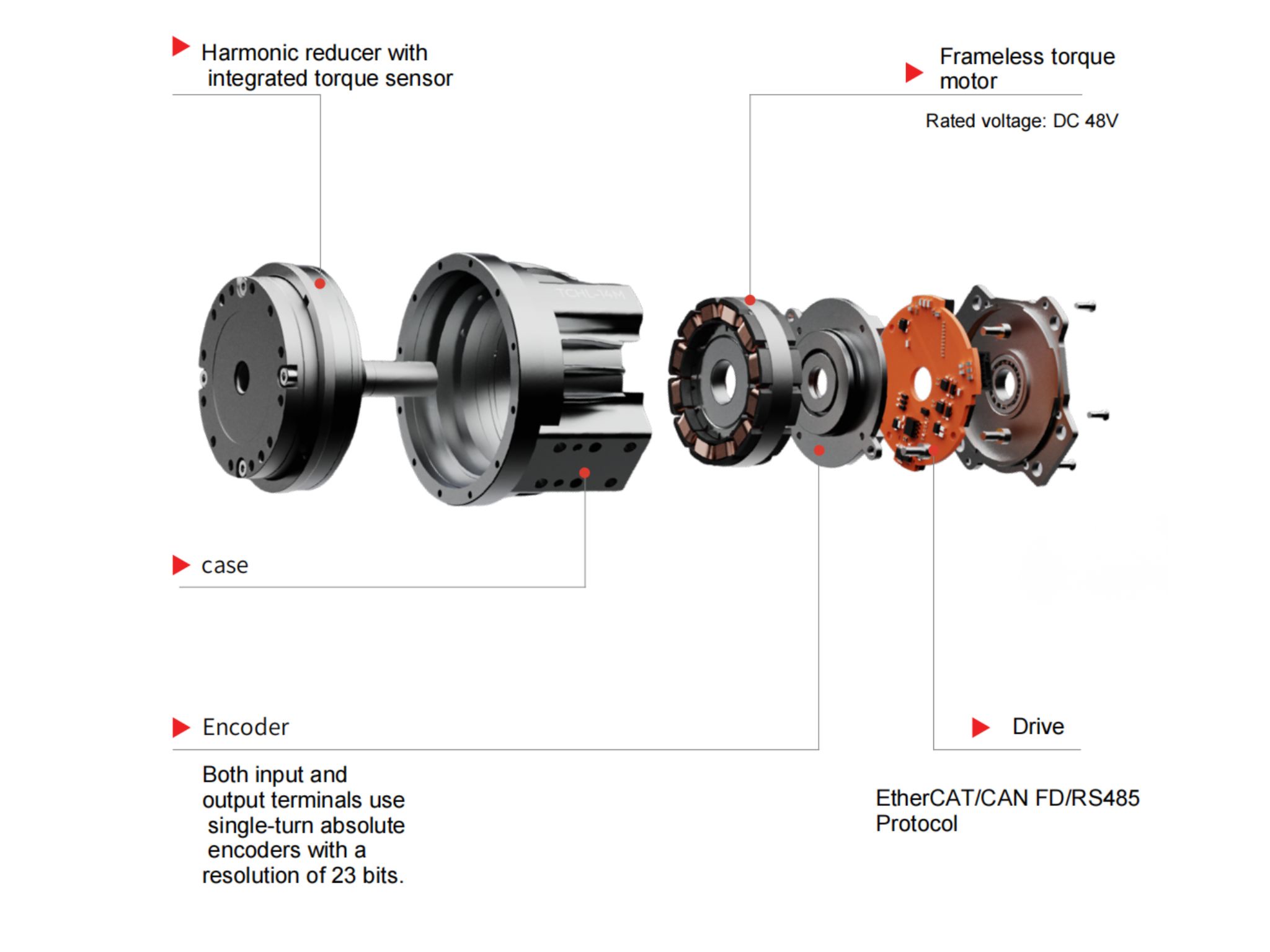

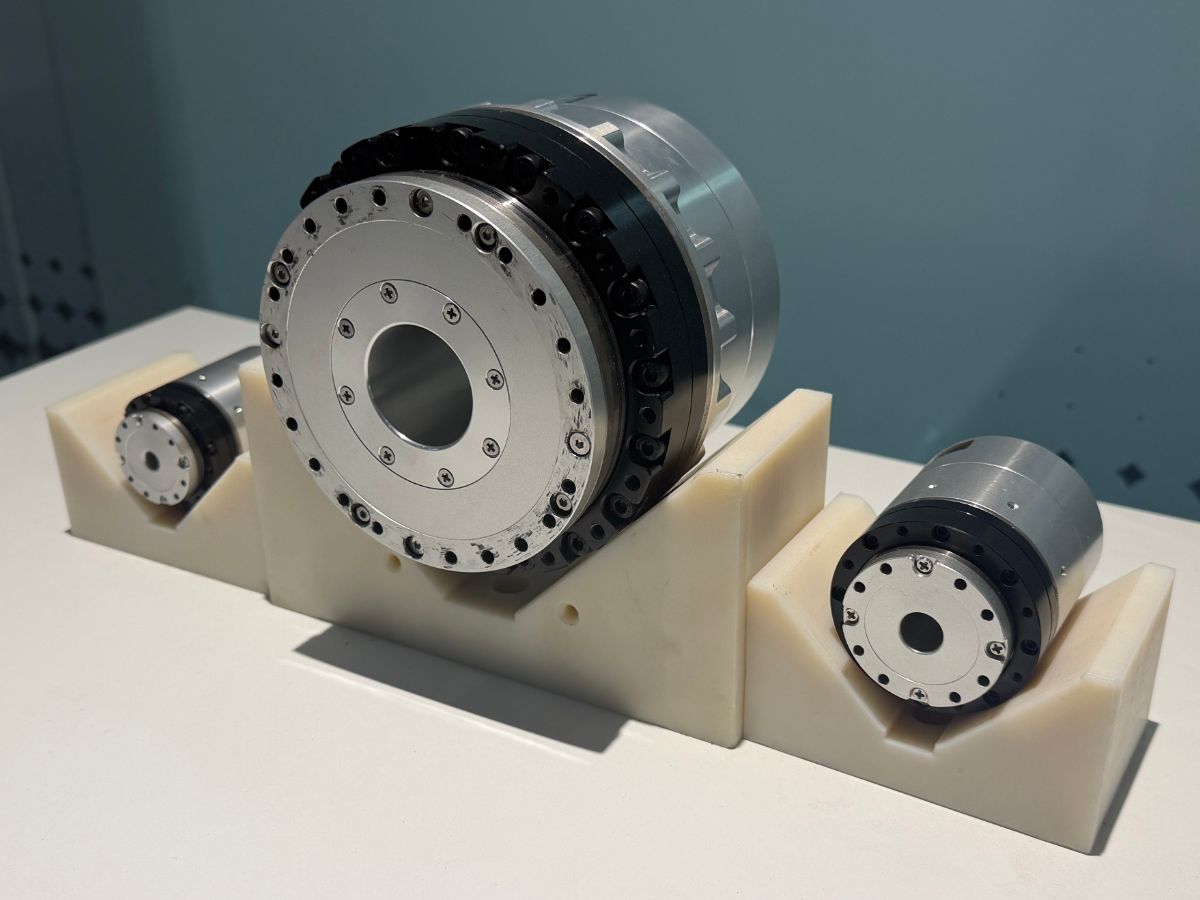

Модуль роботизированного сустава представляет собой прецизионный компонент, объединяющий привод, передачу, датчики и управление. Его функция аналогична опорно-двигательной системе живого организма, он отвечает за управление и контроль движения различных суставов и компонентов робота. Энергия подается от двигателя, после изменения скорости и увеличения крутящего момента редуктором энкодер предоставляет обратную связь по позиции, а драйвер обеспечивает точное управление. Эта статья поможет нам вместе разобраться в модуле роботизированного сустава.

Состав и функции модуля сустава

Магнитоэлектрический энкодер:

Основная часть состоит из считывающей головки и магнитной решетки. Магнитная решетка имеет нанесенные маленькие магнитные полюса, а датчик фиксирует изменение магнитного поля при вращении диска. Чип считывающей головки может быть устройством на эффекте Холла, чувствительным к изменению напряжения, или магниторезистивным устройством, чувствительным к изменению магнитного поля. Сигнал умножается, делится или интерполируется для получения требуемого выхода и достижения цели измерения.

Фотоэлектрический энкодер:

Он состоит из источника света, оптического кодового диска и светочувствительного элемента. Решетка фактически представляет собой диск с прозрачными и непрозрачными линиями. Световой поток, принимаемый светочувствительным элементом, изменяется синхронно с прозрачными линиями. Выходной сигнал светочувствительного элемента формируется в виде импульсов. Один импульс выдается за каждый оборот. По изменению импульсов можно точно измерять и контролировать перемещение оборудования, отражая его текущую скорость.

Инкрементальный энкодер:

Инкрементальный энкодер напрямую использует принцип фотоэлектрического преобразования для вывода трех фаз квадратурных импульсов A, B и Z; разность фаз между импульсами A и B составляет 90°, что позволяет легко определить направление вращения, а фаза Z выдает один импульс за оборот для позиционирования опорной точки. Его преимущества — простая конструкция, средний механический срок службы более десятков тысяч часов, высокая помехоустойчивость, надежность и пригодность для передачи на большие расстояния. Недостаток — невозможность вывода абсолютной информации о положении вала.

Абсолютный энкодер:

Абсолютный энкодер — это датчик, который напрямую выводит цифровые данные. На его кодовом диске вдоль радиального направления расположены несколько концентрических дорожек. Каждая дорожка состоит из прозрачных и непрозрачных секторов, количество которых удваивается для соседних дорожек. Количество дорожек соответствует числу бит двоичного кода. С одной стороны диска находится источник света, с другой — светочувствительные элементы для каждой дорожки. В зависимости от положения диска каждый элемент преобразует уровень сигнала, формируя двоичное число. Особенность этого энкодера — отсутствие необходимости в счетчике, а также возможность считывать фиксированный цифровой код положения в любой точке вращения вала. Очевидно, что чем больше дорожек, тем выше точность.

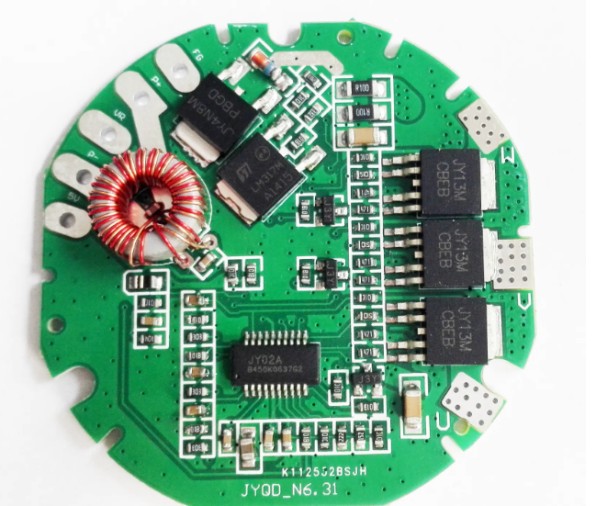

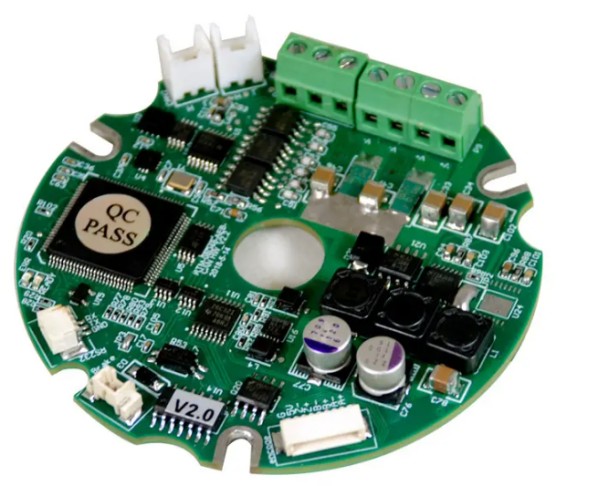

DC привод и датчик температуры

DC привод может изменять напряжение двигателя для управления скоростью бесщеточного DC двигателя.

(Управление вращением двигателя)

Датчик температуры может измерять температуру и преобразовывать ее в полезный выходной сигнал.

(Сбор обратной связи по текущей температуре)

Сервоприводный модуль:

Высокопроизводительный, компактный и полностью цифровой универсальный сервопривод, разработанный и произведенный в рамках интегрированных исследований и разработки модулей суставов, идеально соответствует требованиям вашего коллаборативного робота к высокой точности, плавности работы, быстрому отклику и управлению моментом. Он подходит для высокоточных сценариев работы, таких как коллаборативные роботы, экзоскелетные роботы, медицинское и автоматизированное оборудование.

(Управление вращением двигателя с заданным моментом, током и абсолютным положением)

Тормозной фиксатор:

Тормозной фиксатор — это электромагнитное устройство, состоящее из электромагнита, тормозной колодки, прижимной пластины и пружины. Когда двигатель останавливается, электромагнит создает магнитное поле, притягивая колодку к пластине. При этом пластина сжимает пружину, создавая трение между колодкой и ротором двигателя, тем самым фиксируя положение двигателя.

Бесрамковый моментный двигатель:

Моментные двигатели могут продолжать работать даже при низкой скорости или остановке ротора без повреждений. В этом режиме двигатель обеспечивает стабильный момент нагрузки (отсюда и название). Они также могут создавать тормозной момент. Вал моментного двигателя выдает не постоянную мощность, а постоянный момент.

Датчик момента:

Датчик момента, также называемый преобразователем или измерителем момента, делится на динамические и статические типы. Динамические датчики могут также называться датчиками момента и скорости, бесконтактными датчиками момента, ротационными датчиками момента и т. д. Это устройство для обнаружения крутящего момента, приложенного к вращающимся или неподвижным механическим деталям.

Это прецизионное оборудование для измерения различных моментов, скоростей и механической мощности

(Используется для измерения момента двигателя, обычно заменяется инкрементальными или абсолютными энкодерами)

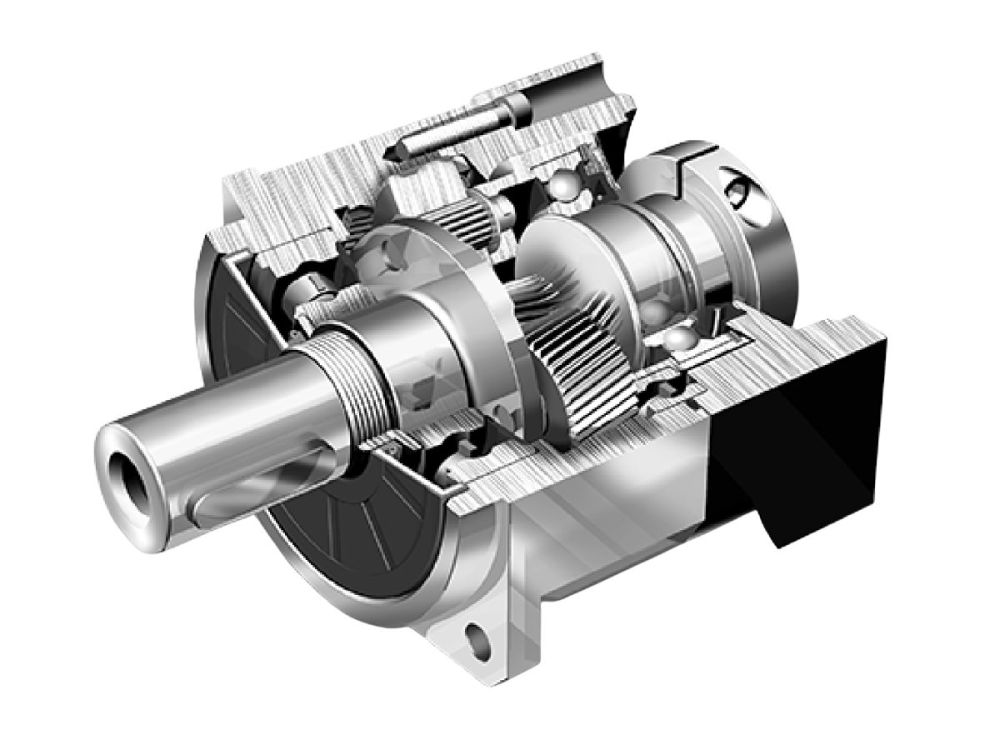

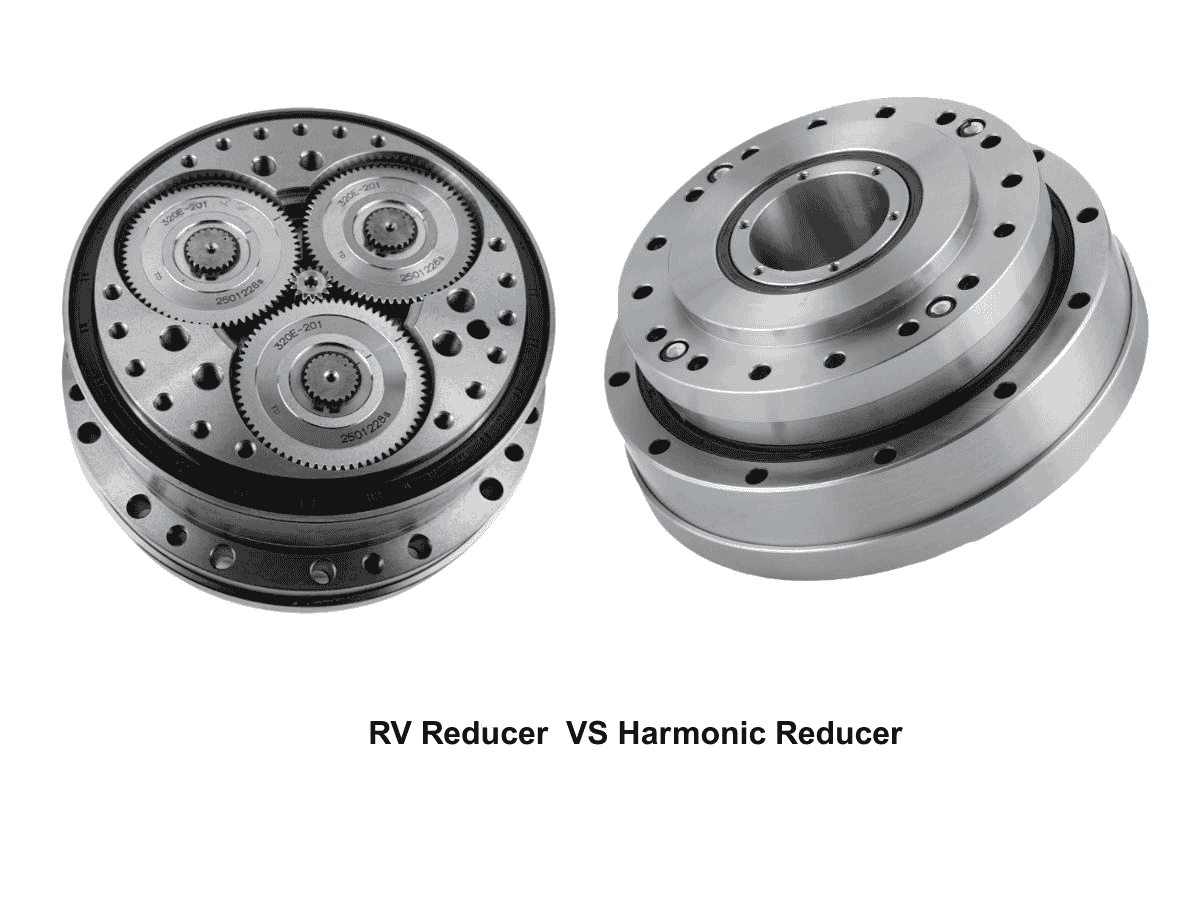

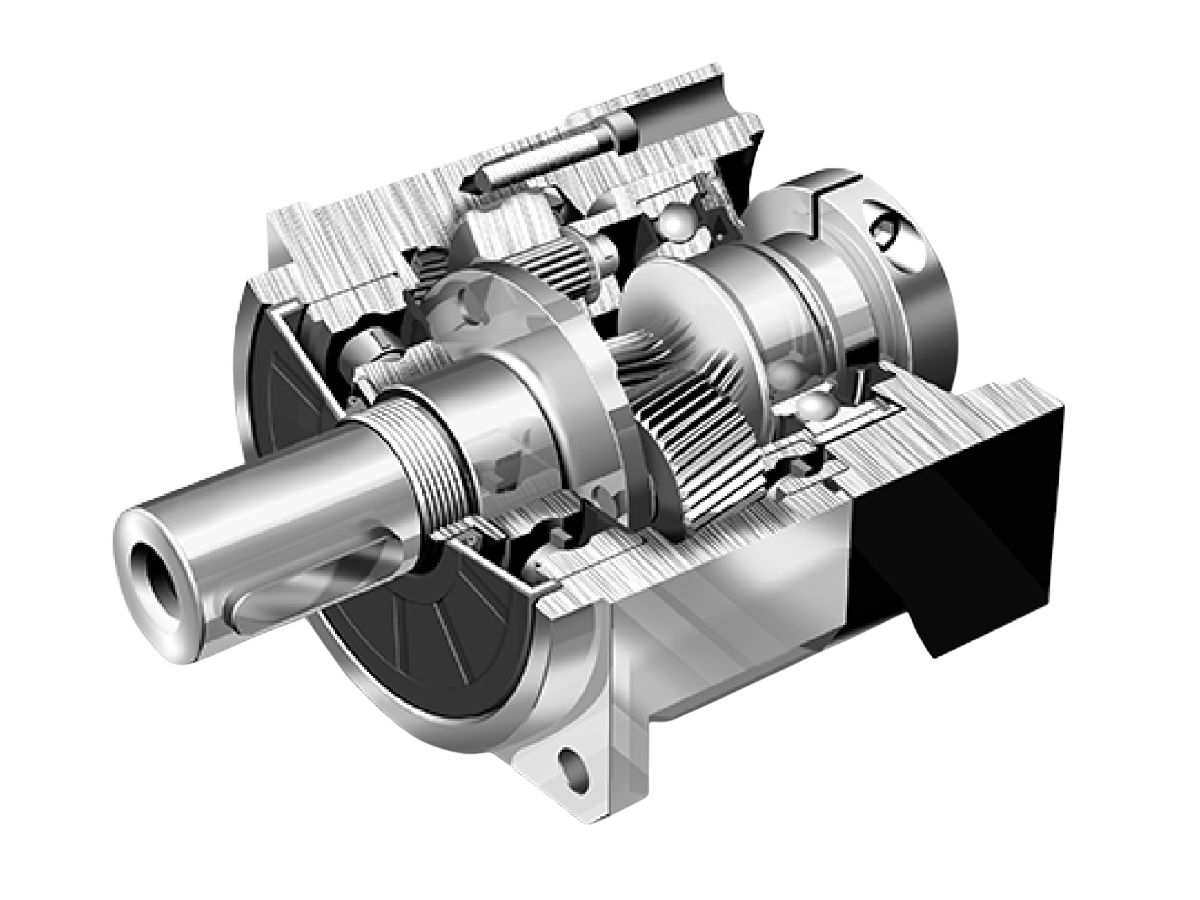

Гармонический редуктор:

Гармонический редуктор состоит из трех основных компонентов: фиксированной внутренней шестерни, гибкого колеса (эластичной тонкостенной втулки с зубчатым венцом) и волнового генератора, вызывающего радиальную деформацию гибкого колеса.

(Скорость двигателя снижается через различные передаточные отношения)

Какие преимущества у модулей суставов?

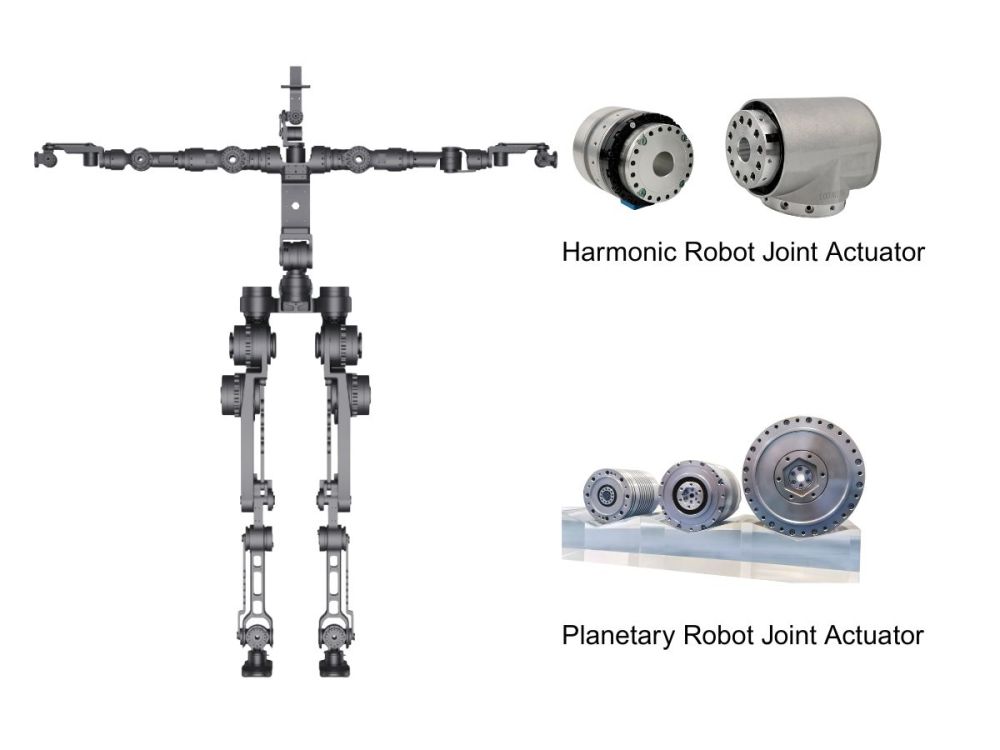

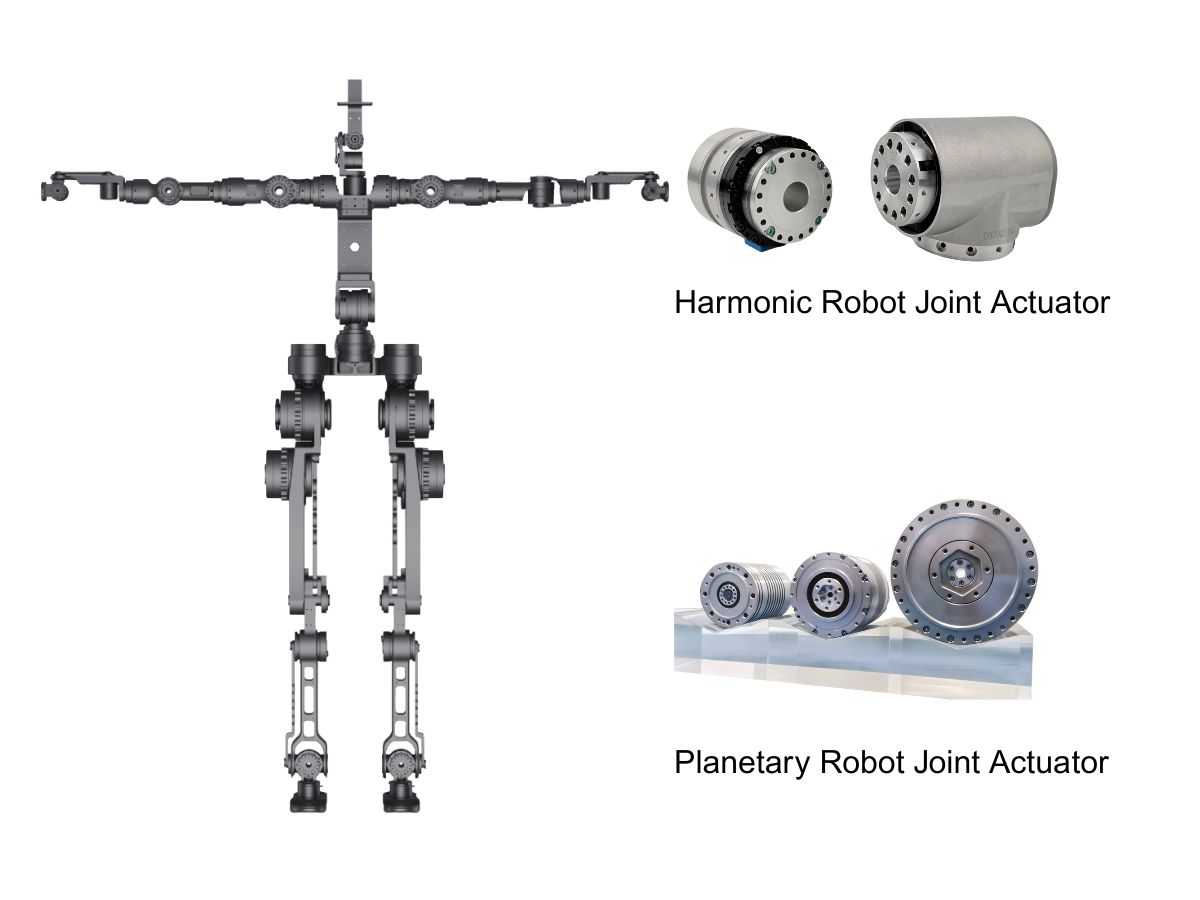

Модульность

Интегрированные модули суставов обычно имеют модульную конструкцию, что позволяет свободно комбинировать их для создания многозвенных манипуляторов или каркасов сервисных роботов.

Сокращение сроков и снижение затрат

Они уменьшают затраты времени и персонала на подбор и сборку механических компонентов. Они упрощают управление цепочкой поставок и контроль качества, сокращая циклы НИОКР и производства роботов.

Расширение функционала

Дополнительные сенсорные устройства могут быть интегрированы для повышения точности координации движений и обеспечения безопасности.

Массовое производство

Создание стандартизированных систем производства помогает снизить затраты. Внедрение стандартизированного контроля качества обеспечивает стабильность характеристик модулей суставов.

Каково будущее модулей суставов?

Мехатронные суставы имеют всего несколько десятилетий истории развития с момента создания Университетом Карнеги-Меллон первого прототипа для NASA в 1988 году.

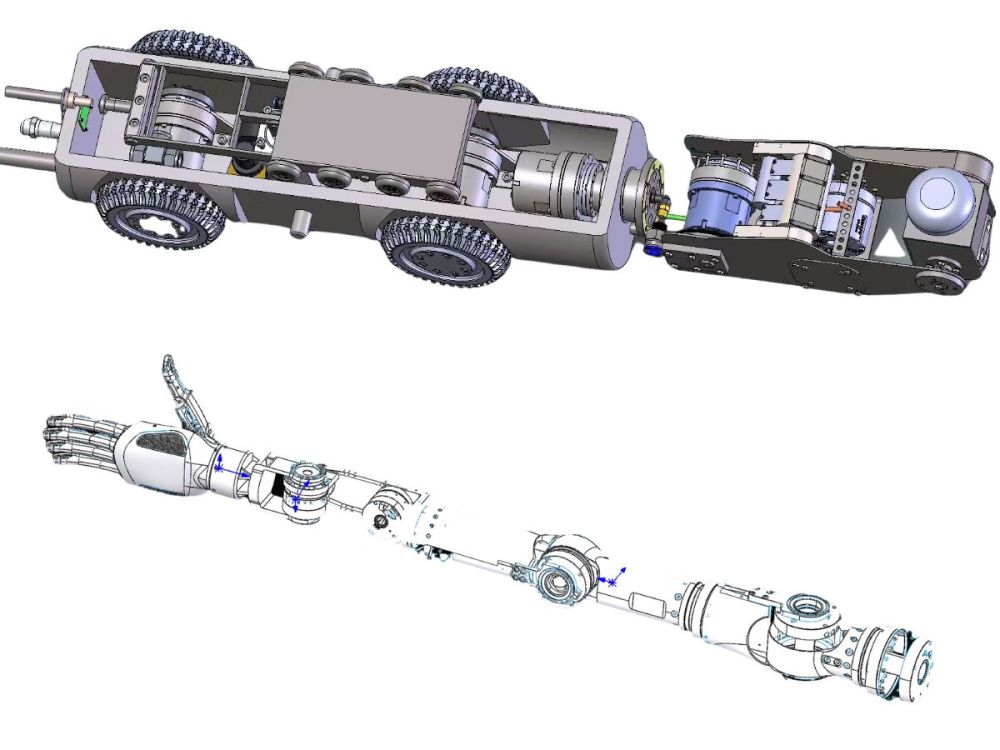

В настоящее время модули суставов успешно применяются в:Аэрокосмической отрасли,Автоматизированных упаковочных машинах,Промышленных лазерных системах резки,Компонентах промышленных роботов,Медицинском роботизированном оборудовании,Приборах для измерений и тестирования,Медиа и коммуникационном оборудовании,Мобильных гуманоидных роботах,Оптическом оборудовании и телескопах,Фотоэлектрических системах,Производстве печатных плат,Полупроводниковом производстве. Искусственный интеллект, робототехника и цифровые технологии трансформируют глобальные стандарты безопасности и гигиены труда.

Эти технологии улучшают благополучие работников за счет:Автоматизации опасных задач,Оптимизации логистики,Улучшения возможностей мониторинга.Будущее развитие модулей суставов будет расширяться с появлением новых применений, поддерживая кастомизацию в:Материалах,Конструктивных решениях,Уровнях точности

HONPINE стремится предоставлять клиентам комплексные услуги и решения.

Подробнее

Узнайте больше о компании HONPINE и тенденциях в области точных передач.

Двойной щелчок

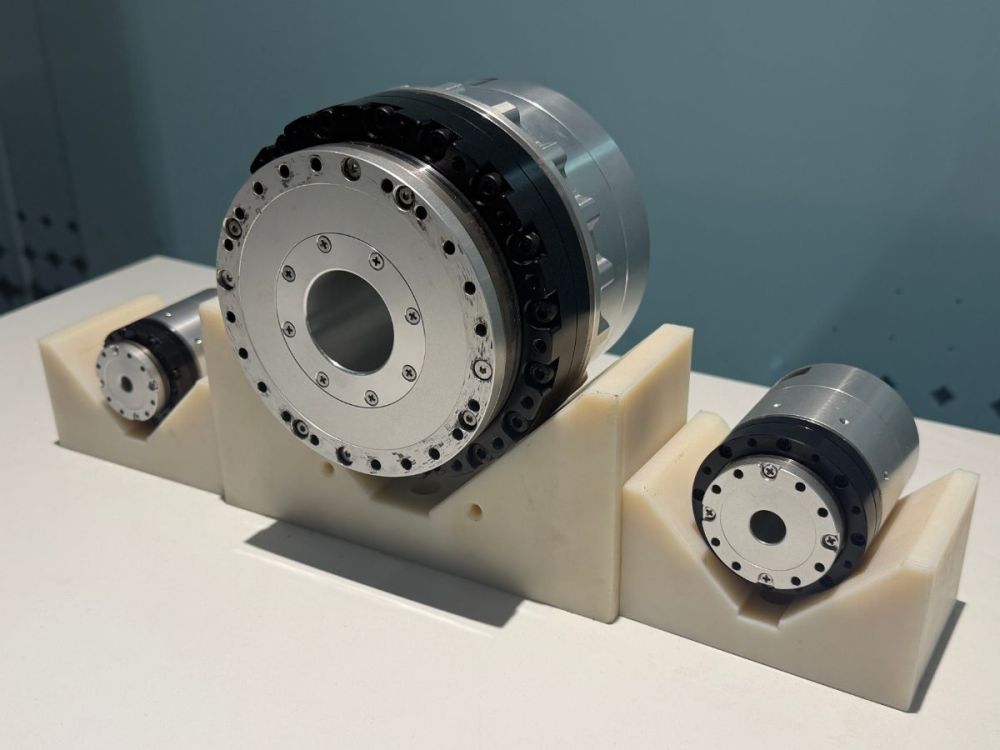

Мы предлагаем гармоничные редукторы, планетарные редукторы, моторы для роботизированных суставов, ротационные приводы для роботов, RV-редукторы, конечные эффекторы для роботов, ловкие роботизированные руки