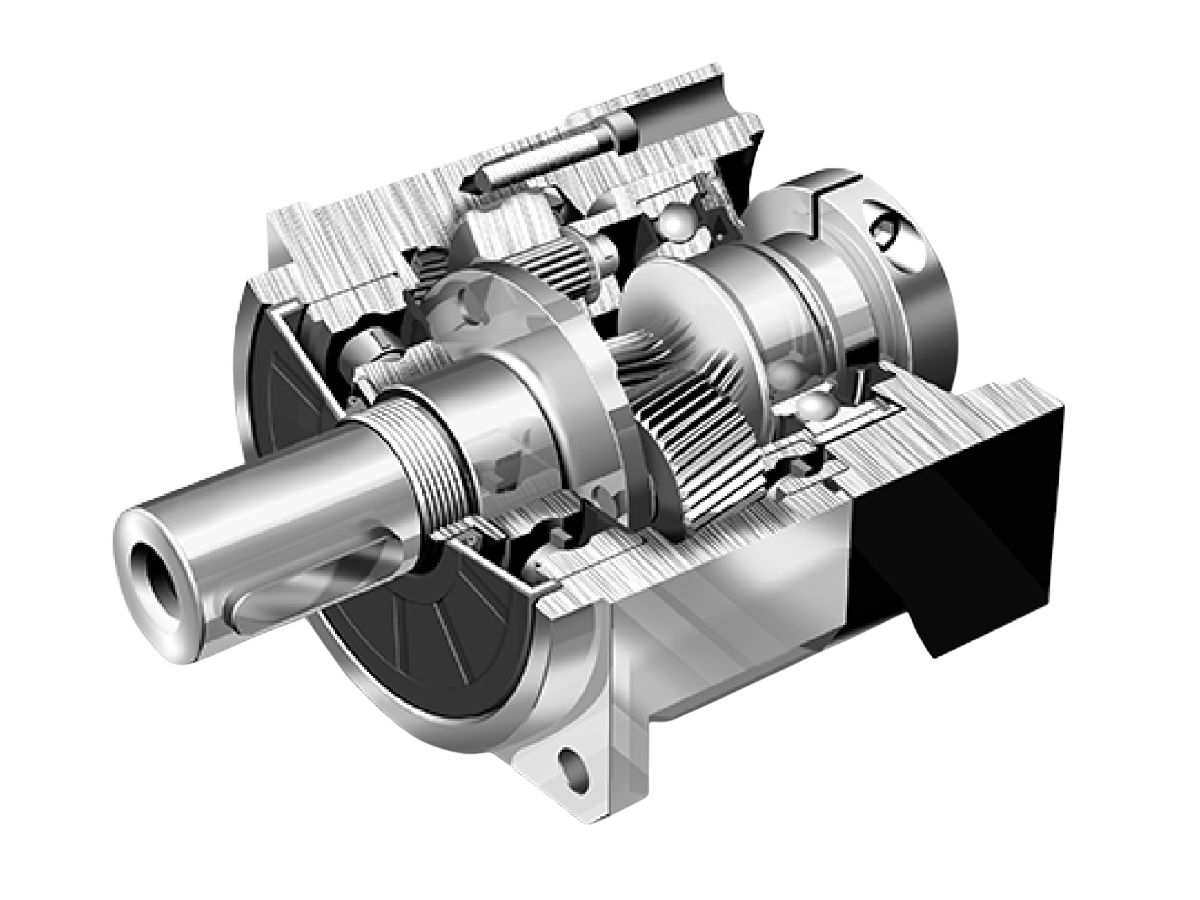

Как HONPINE, как производитель, обеспечивает качество высокоточных планетарных редукторов?

Как производитель прецизионных планетарных редукторов для высококлассного оборудования, HONPINE использует технологии высокоточной обработки в процессе производства. В то же время мы применяем строгие процедуры контроля качества, чтобы гарантировать качество каждого планетарного редуктора. В этой статье представлен процесс контроля качества, который проходят высокоточные планетарные редукторы HONPINE.

Базовый контроль внешнего вида и соответствия сборки

(Первичный контроль, ручной + базовые инструменты)

Контроль внешнего вида:

Корпус и торцевые крышки не должны иметь вмятин, царапин и отслоения краски; поверхности фланцев и концы валов должны быть без заусенцев и коррозии; параметры на табличке (модель, передаточное отношение, номинальный крутящий момент, класс люфта) должны соответствовать заказу.

Контроль размеров сборки:

Используются штангенциркуль, микрометр и высотомер для измерения длины выступающего вала, точности положения монтажных отверстий фланца, точности отверстий установочных штифтов и плоскостности монтажной поверхности; радиальное битие конца вала ≤ 0,01 мм (прецизионный класс) / ≤ 0,03 мм (промышленный класс).

Ручной контроль вращения:

В условиях холостого хода вручную проворачивается входной вал. Выходной вал должен вращаться плавно без заеданий и посторонних шумов (любой посторонний шум или заедание приводит к немедленному браку). Сопротивление вращению должно быть равномерным без резких изменений.

Контроль герметичности и смазки:

Отсутствие протечек масла из корпуса; количество залитого масла соответствует технологическим требованиям (уровень масла достигает указанной отметки); уплотнения (сальники / уплотнительные кольца) установлены правильно, без перекосов.

Контроль ключевой точности

(100% контроль, высокоточное специализированное оборудование)

Точность является ключевым показателем планетарных редукторов. Все продукты проходят полный контроль с фиксацией данных, что также является основным критерием для определения класса продукции. Все проверки проводятся в условиях холостого хода при нормальной температуре и давлении.

1. Контроль люфта (ключевой показатель точности, наиболее важный)

Цель контроля: Проверить ошибку холостого хода при обратном вращении редуктора и соответствие указанному классу (например, P0 ≤ 1 угловая минута, P1 ≤ 3 угловые минуты, P2 ≤ 5 угловых минут, P3 ≤ 10 угловых минут).

Оборудование для контроля: Высокоточный прибор для измерения люфта (оснащен датчиком крутящего момента и угловым энкодером, разрешение 0,01 угловой минуты), делительная головка + индикатор.

2. Контроль ошибки передачи (обязателен для прецизионного класса, опционален для промышленного)

Цель контроля: Проверить отклонение между фактическим и теоретическим углом выхода при фиксированном передаточном отношении, отражающее стабильность точности при непрерывной передаче (более репрезентативно для реальных условий работы, чем люфт).

Оборудование для контроля: Комплексный прибор для измерения ошибки передачи (оснащен высокоскоростным угловым энкодером и сервоприводом, разрешение 0,001 угловой минуты).

3. Контроль точности вращения на холостом ходу

Цель контроля: Проверить точность вращения в условиях холостого хода и исключить ошибки сборки вала и подшипников.

Оборудование для контроля: Прибор для измерения круглости / биения + индикатор, лазерный прибор для выравнивания.

Параметры контроля: Радиальное битие и осевой люфт входного / выходного вала; биение торцевой поверхности монтажной поверхности корпуса.

Контроль производительности

(100% контроль, испытательный стенд с нагрузкой, в условиях нагрузки)

На основе соответствия точности проверяются передаточные характеристики, эффективность и соответствие крутящего момента редуктора под нагрузкой, имитируя легкие / средние нагрузки в реальных условиях эксплуатации. Запрещается прямое нагружение до номинального или пикового крутящего момента во избежание перегрузки новых изделий.

1. Контроль потерь на холостом ходу и крутящего момента

Цель контроля: Проверить сопротивление вращению в условиях холостого хода, отражающее потери на трение в подшипниках и зацеплении шестерен. Чрезмерные потери могут привести к перегреву и снижению эффективности.

2. Контроль эффективности передачи

Цель контроля: Проверить энергетическую эффективность передачи редуктора, что является одним из ключевых показателей производительности (типичная эффективность планетарного редуктора составляет 95%–98%; эффективность немного снижается с увеличением передаточного отношения).

3. Контроль характеристик нагрева (при легкой нагрузке)

Цель контроля: Проверить нагрев в условиях холостого хода / легкой нагрузки и исключить аномальный нагрев из-за чрезмерного предварительного натяга подшипников или слишком малого зазора зацепления шестерен.

4. Контроль характеристик передачи крутящего момента

Цель контроля: Проверить способность редуктора передавать крутящий момент и исключить потери крутящего момента из-за плохого зацепления шестерен или неплотной посадки шпоночного паза.

Контроль надежности

(Выборочный контроль, в соответствии с требованиями партии / заказа, испытания на долговечность под нагрузкой)

Испытание на приработку при легкой нагрузке

Метод: Входной вал вращается с постоянной скоростью (500–1000 об/мин), выходной вал нагружается крутящим моментом в 0,2 раза от номинального, непрерывная работа в течение 2–4 часов (4 часа для прецизионного класса, 2 часа для промышленного). Во время работы не должно быть посторонних шумов или утечек масла; нагрев корпуса должен стабилизироваться без резкого увеличения; после остановки ручное вращение должно оставаться плавным.

Испытание на кратковременный пиковый крутящий момент

Выходной вал нагружается крутящим моментом в 1,5 раза от номинального пикового, входной вал вращается на низкой скорости (10–20 об/мин) в течение 5–10 минут. Не должно быть поломок зубьев шестерен, деформации валов или трещин корпуса; после остановки люфт измеряется повторно, и его изменение должно быть ≤ 0,5 угловой минуты (прецизионный класс).

Контроль вибрации и шума

Оборудование: Вибрационный тестер (датчики ускорения), шумомер (точность ±1 дБ).

Во время приработки при легкой нагрузке датчики ускорения крепятся в местах расположения подшипников и зонах зацепления для измерения ускорения вибрации (≤ 0,5 g для прецизионного класса); шум измеряется на расстоянии 1 м от редуктора, ≤ 60 дБ (A-взвешенный, прецизионный класс) / ≤ 70 дБ (промышленный класс). Не допускаются аномальные пики вибрации или резкие шумы (например, скрежет или удары металла).

Если вам необходимо приобрести высококачественные, высококлассные планетарные редукторы, добавьте HONPINE в список ваших поставщиков прямо сейчас.

Подробнее

Узнайте больше о компании HONPINE и тенденциях в области точных передач.

Двойной щелчок

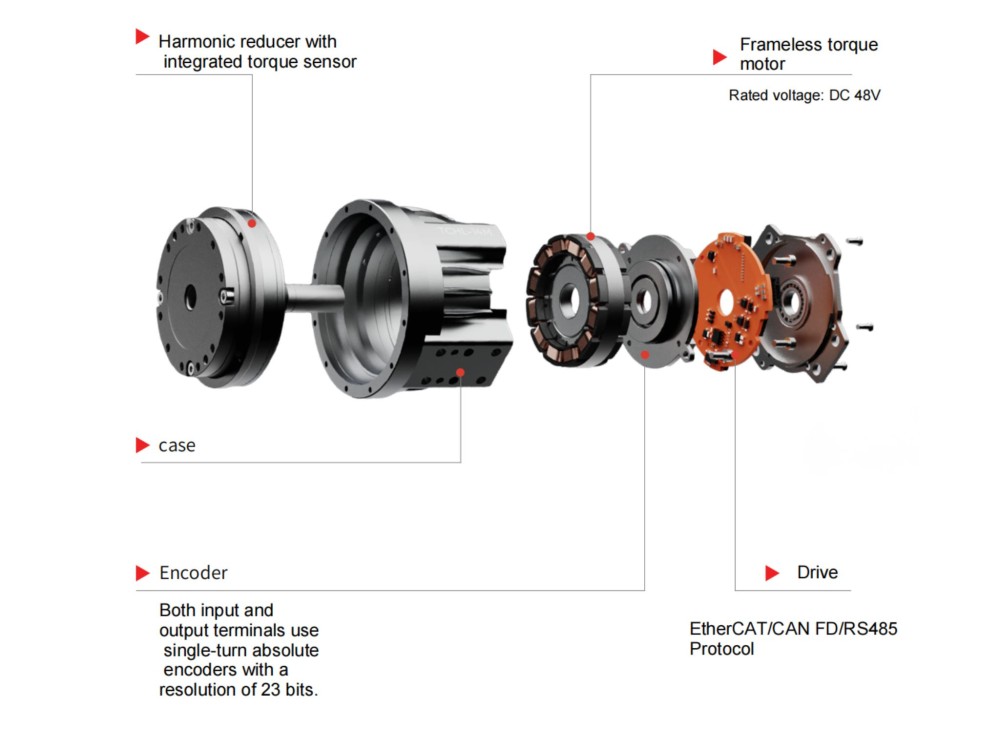

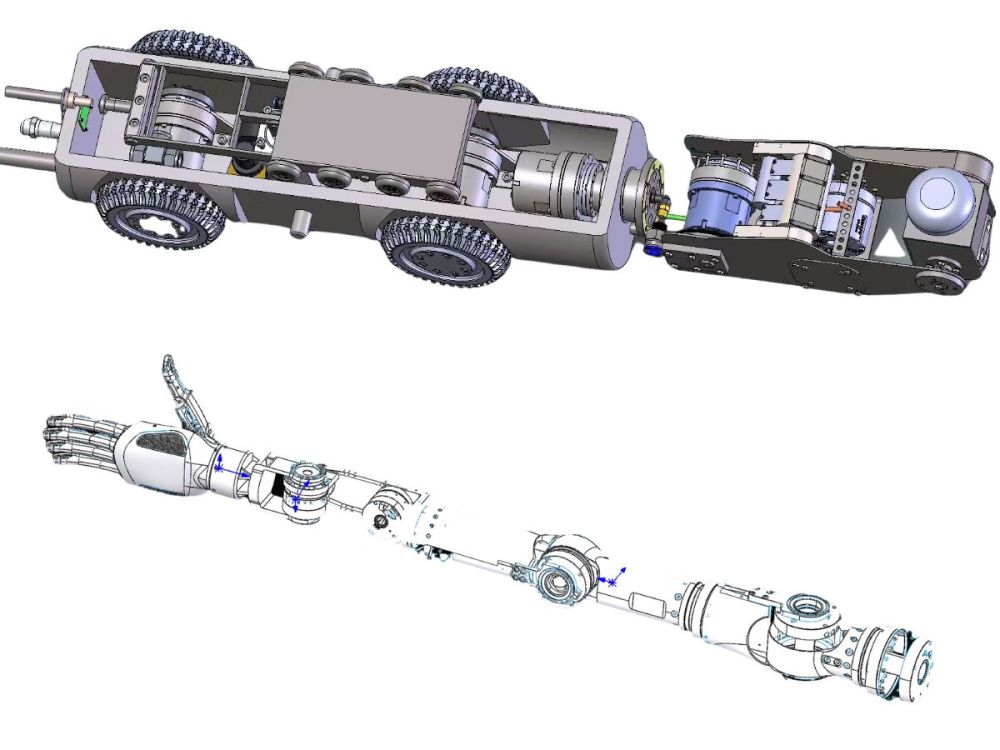

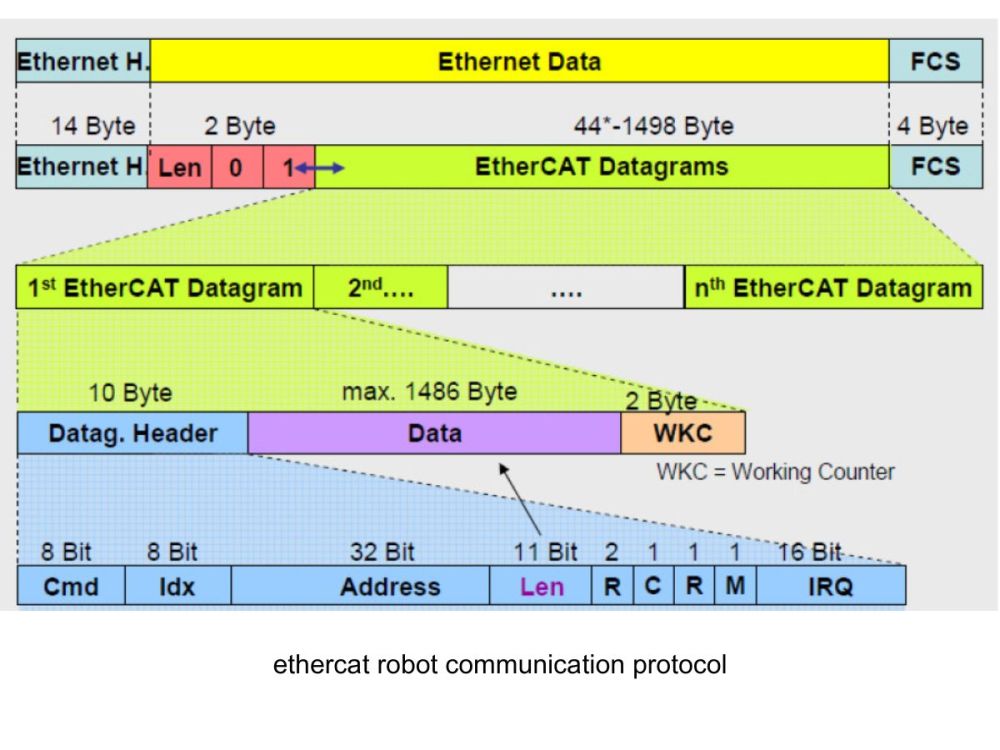

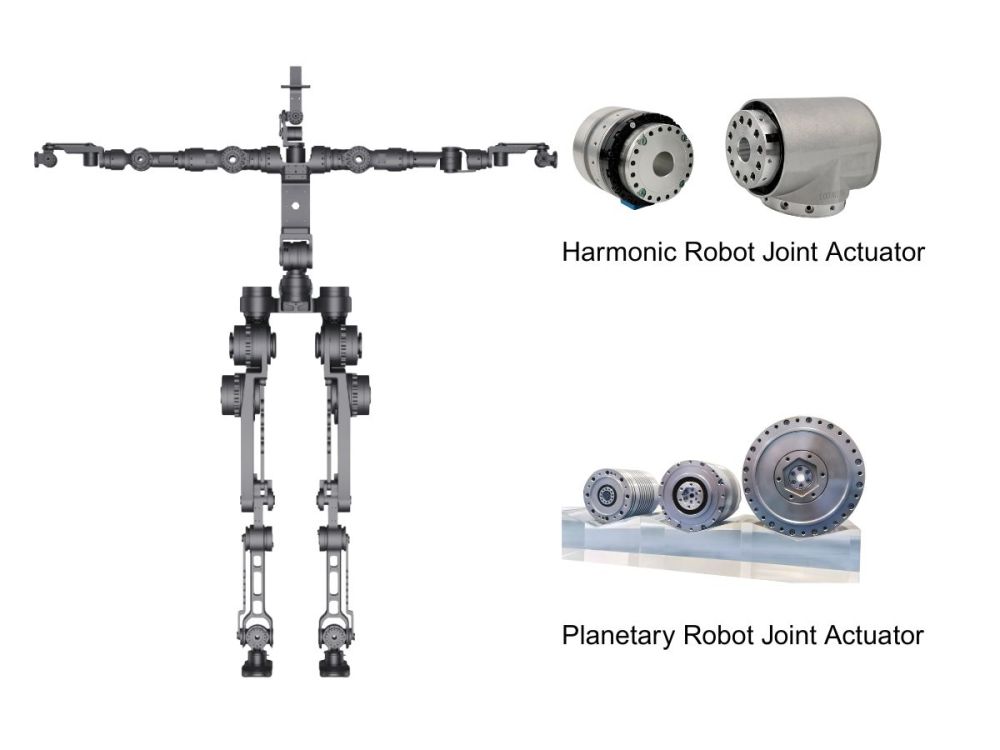

Мы предлагаем гармоничные редукторы, планетарные редукторы, моторы для роботизированных суставов, ротационные приводы для роботов, RV-редукторы, конечные эффекторы для роботов, ловкие роботизированные руки